Will Smith – Director of Software, Adcole LLC

チャッターとは何か?

びびりとは、一定の間隔で発生する小さな山や「うねり」の繰り返し模様のことで、機械加工品の仕上げ面に現れることがある。 チャタリング はフォームエラー(真円度やロービング)ではなく、チャタリングでもない。 表面仕上げ (粗さ)ではなく、この2つの領域の間に存在します。エンジンやモーター内の回転シャフトのような重要な部品では、びびりは最終アセンブリ内で問題を引き起こし、部品の早期故障や他の部品の損傷につながる可能性があります。この記事では、シャフト部品にびびりが発生する理由、評価方法、および需要の高いアセンブリのシャフト品質を改善するための測定結果について説明します。

エンジンの騒音、振動、ハーシュネス(NVH)の主な原因であるびびりは、適切な品質の工程と設備で見つけることができます。びびりは、フライス加工、旋盤加工、中ぐり加工、研削加工など、あらゆる機械加工で発生する可能性があります。より具体的には、びびりは通常、工具のアンバランス、工具や治具の剛性不足、非等方性の部品剛性(クランクシャフトで特に問題となる)、真円でない部品中心、機器の故障や摩耗、その他のアンバランスや振動の原因によって発生します。

なぜチャッター検査が重要なのか

Modern motors and internal combustion engines (ICE) demand tighter tolerances and higher performance, making efficiency and longevity crucial. Rotating shafts with chatter patterns can cause excessive noise and vibration issues within the final assembly of an engine or motor, potentially leading to NVH concerns that could require recalls, which can lead to customer dissatisfaction, reputational damage, and loss of sales. This is particularly true in high RPM requirements such as EV rotor shafts, which can reach 20,000 RPM or more.

Chatter is a feature that has been measured and analyzed by manufacturers for decades, but is also overlooked when designing a new part. Whether for engines or motors, this parameter can be critical to monitor. While production machines are often prioritized in budgets, quality control equipment is equally important. Poor quality can be costly, so engineers and production managers must develop robust quality control systems and ensure they have the right equipment to measure necessary features.

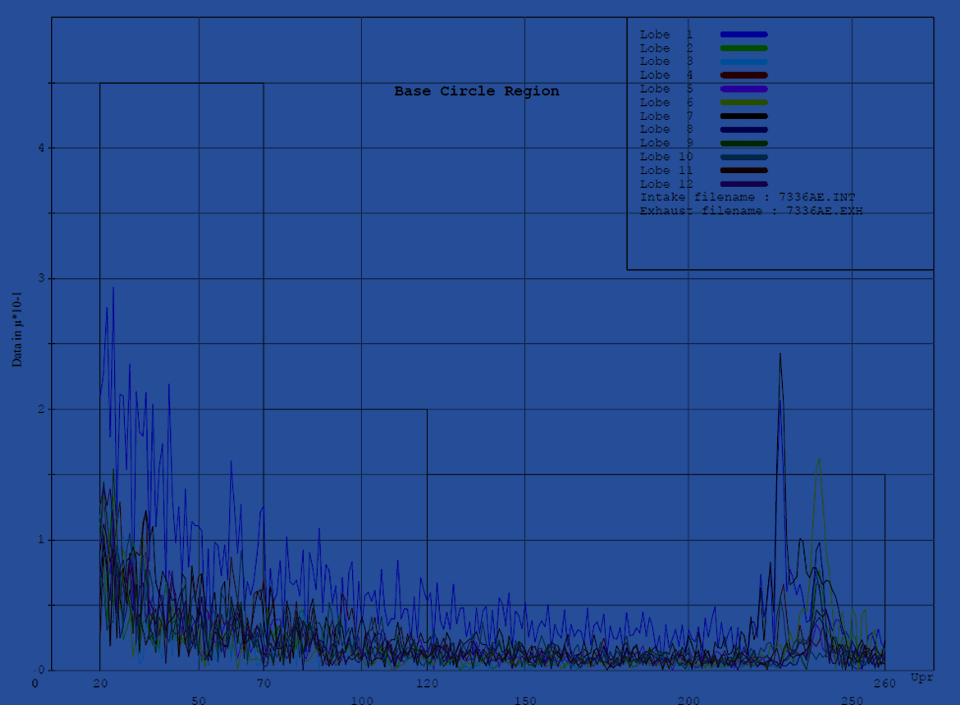

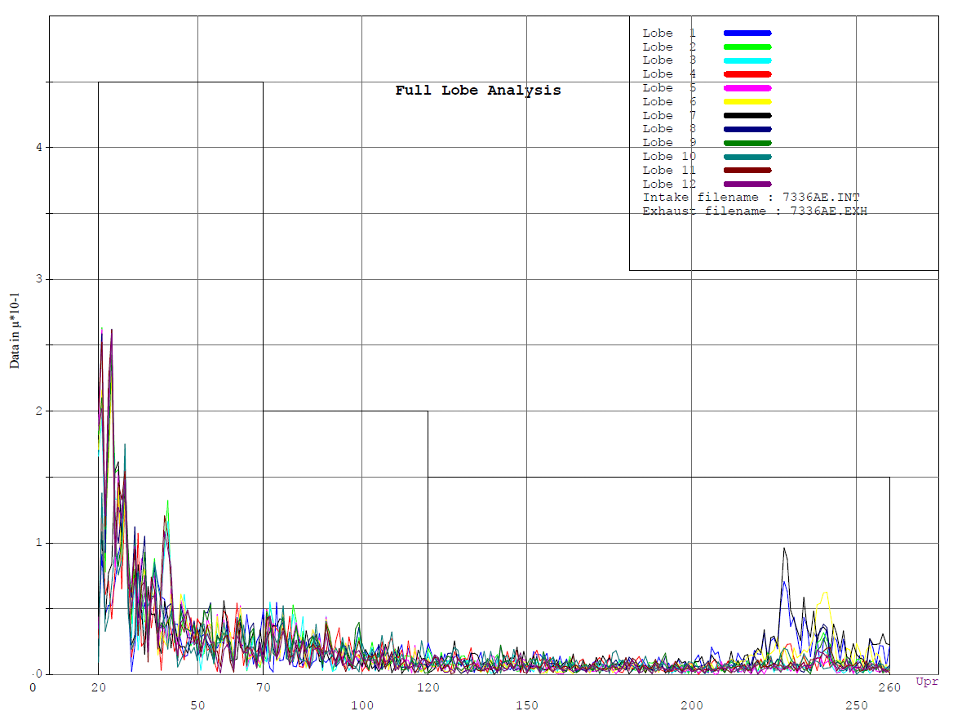

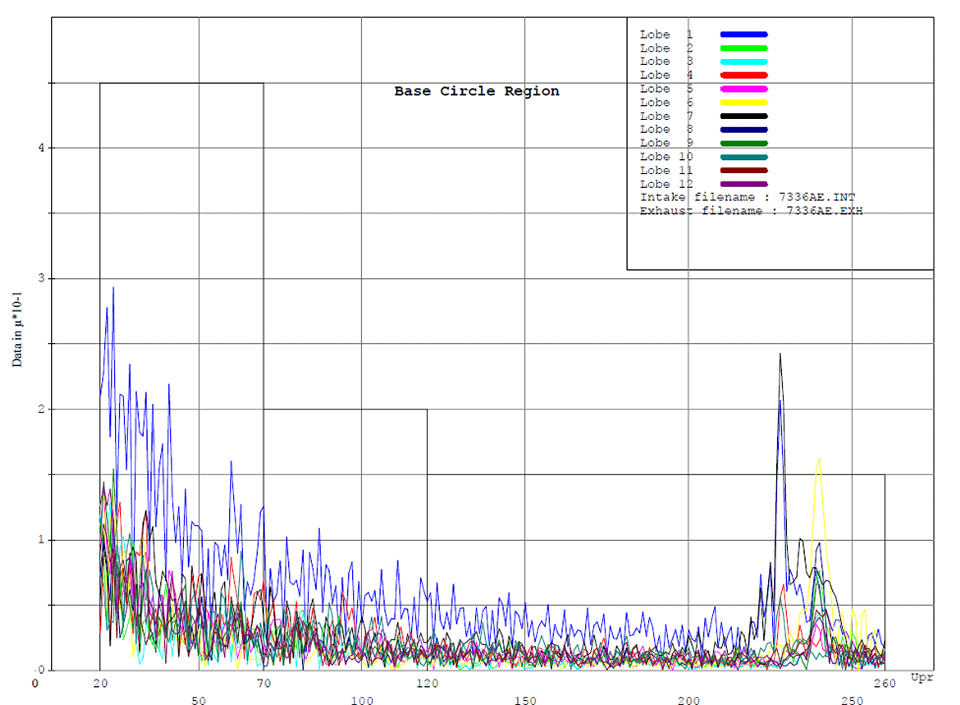

びびりは多くの場合、砥石または切削工具の回転速度とワークの回転速度の比率に関連する特定の周波数で発生します。 その結果、プロセスの「固有周波数」は一貫した特徴を示し、多くの場合、周波数領域のプロットには高い高調波が存在します。 プロセスパラメーターは、この「固有周波数」での振幅を制御したり、製品の要求に合わせて発生する周波数をシフトさせたりするために調整される。 この周波数での振幅値の増加、および/または他の周波数での追加的な振幅スパイク/ピークは、多くの場合、プロセス関連の問題または外部からの影響を示している。 外部からの影響には、近隣のモーター、ポンプ、他の機器(スタンピングマシンやプレスマシンなど)、フォークリフトの往来などが考えられます。 チャタリング出力は、技術者やエンジニアが問題の原因を突き止め、修正と製品品質の回復に導くのに役立ちます。

チャタリングの検査方法

設備

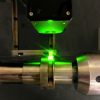

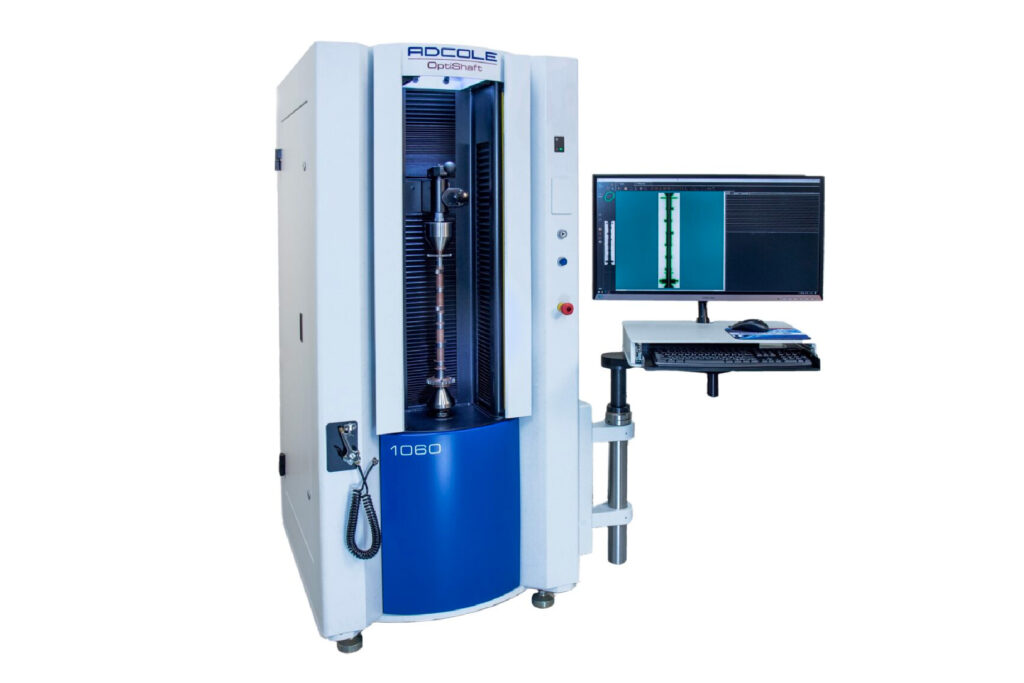

Quality control machines are optimized to measure a specific set of parameters; for example, a precision tactile machine can often measure chatter, while an optical machine cannot (or not as effectively). Chatter is not something that would be detected by evaluating standard GD&T features like roundness or refinements of roundness data such as sector roundness or lobing. The amplitude can be quite small at sub-micron levels, the chatter may be limited to a single area, and the frequency of the chatter may vary significantly. However, regardless of the amplitude, region, or frequency variations, chatter can still have a discernible impact on the quality, final assembly, and performance of ICE or electric motors.

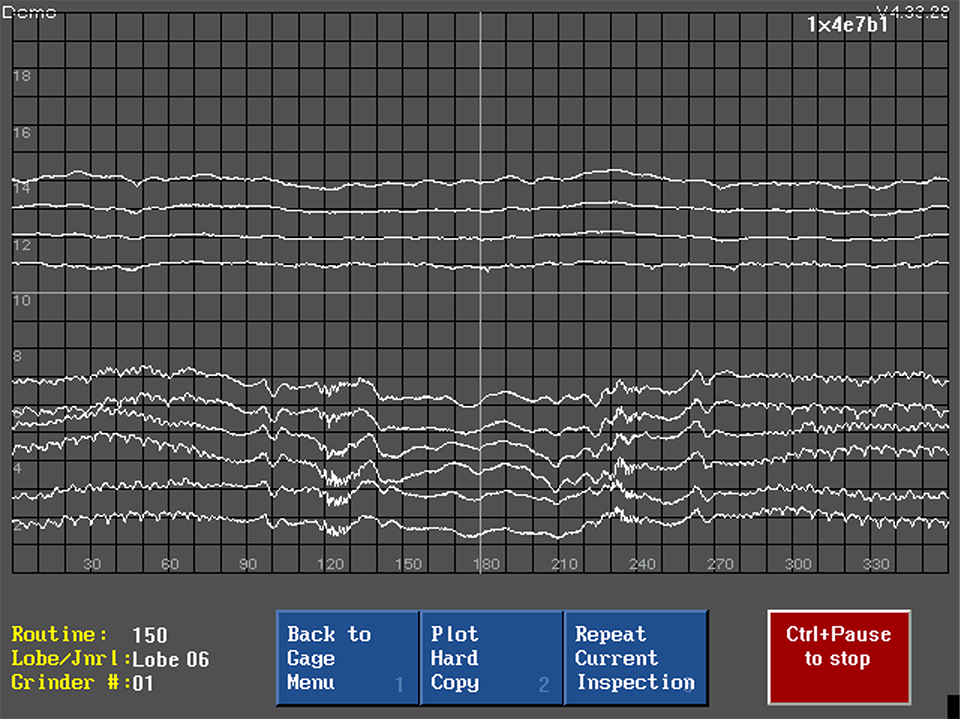

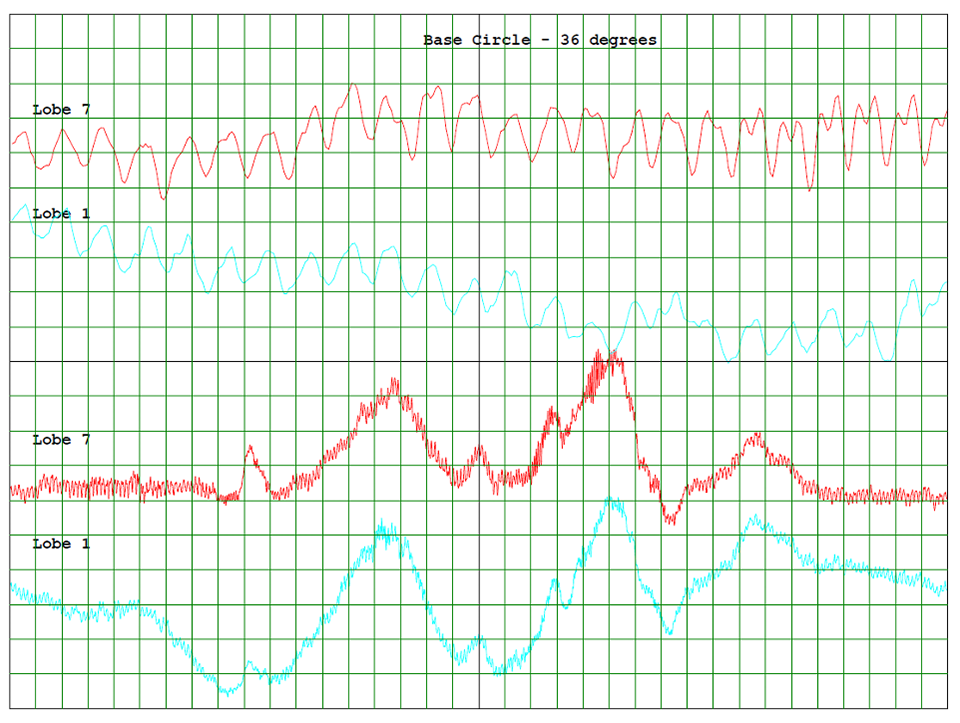

ひとつ tool for measuring chatter on shafts after a grinding process would be an Adcole tactile shaft metrology gage. These gages, along with proper software that can measure a wide range of GD&T parameters, provide valuable data and analysis to maintain the demanding quality required for rotating shafts. In the camshaft world, analysis of a lobe base circle region where the grinder velocity would be uniform over a constant radius provides a cleaner signal for detecting a chatter issue. The lift region of the lobe where radii rapidly changes could be analyzed separately, providing additional information over the surface that would have been ground with an adjustable velocity.

評価方法

"また、振動に関連する問題の多くは特定の周波数で発生するため、特定の周波数における振幅の変化に基づいて振動の原因や場所を絞り込んだり、特定したりすることができます。” (Collins D., 2022) This is why calculating amplitude over a frequency domain is better than simply counting lobes or peaks within the profile error.

測定データはすべてデータ収集ソフトウェアに直接取り込まれ、時間波形として知られる振幅対時間、または高速フーリエ変換(FFT)として知られる振幅対周波数のいずれか、あるいは両方として信号を記録します。これらのデータはすべて、コンピュータプログラムのアルゴリズムによって分析され、エンジニアやトレーニングを受けた振動アナリストによって機械の健全性が判断され、緩み、アンバランス、ミスアライメント、潤滑の問題など、差し迫った可能性のある問題が特定されます。振動解析は、ホイールのアンバランスやホイールドレッシングの問題などを検出することができます。

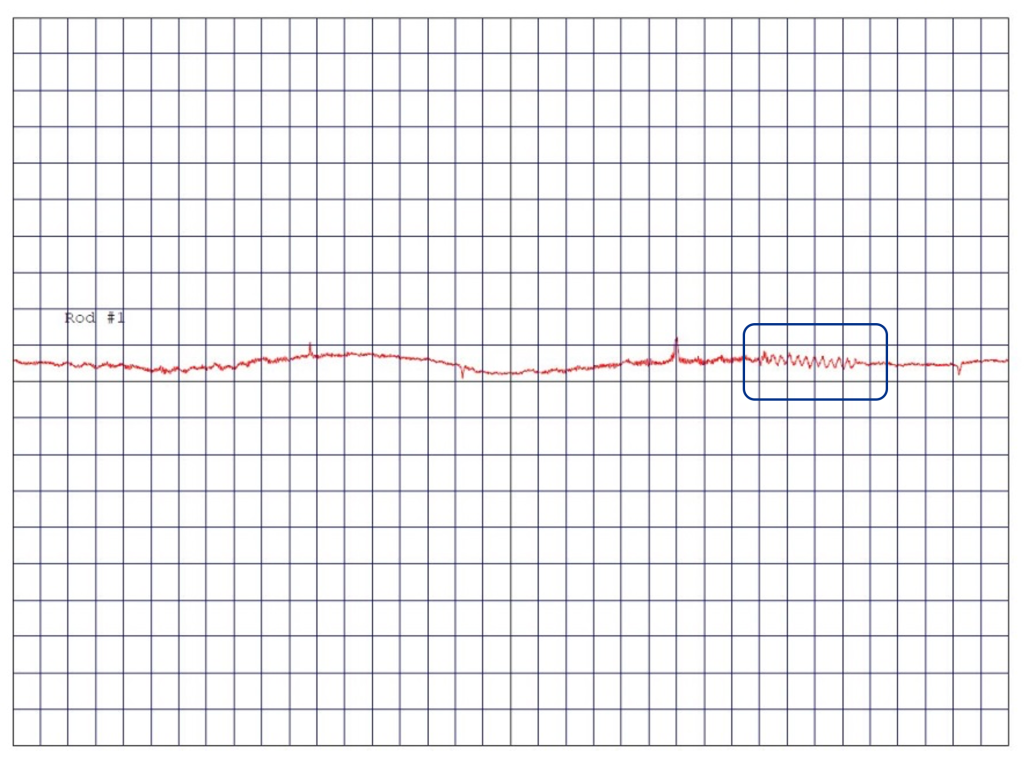

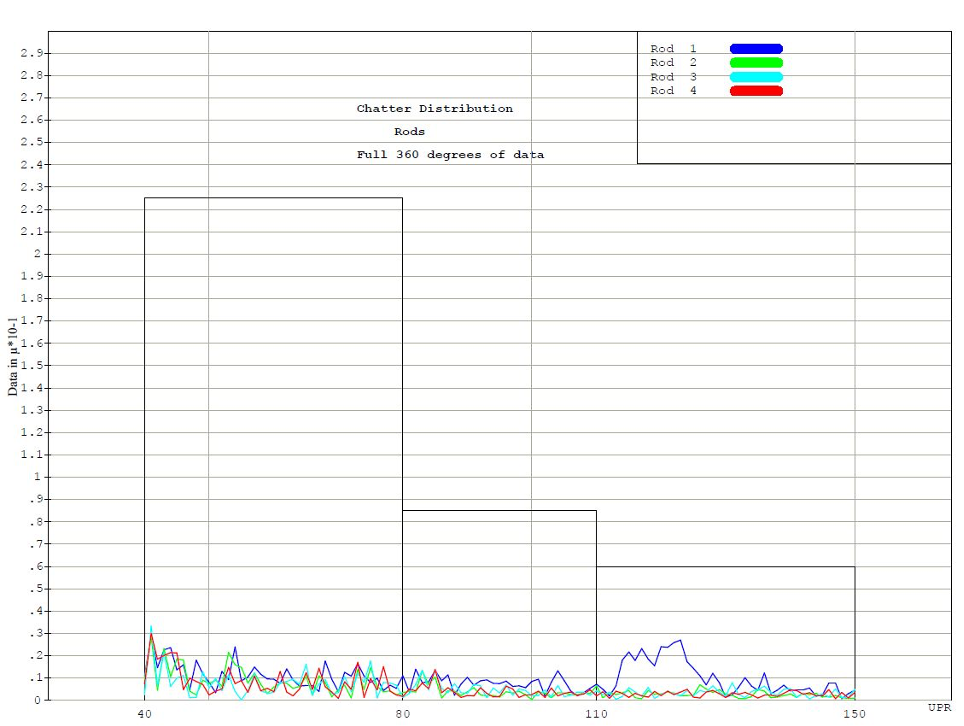

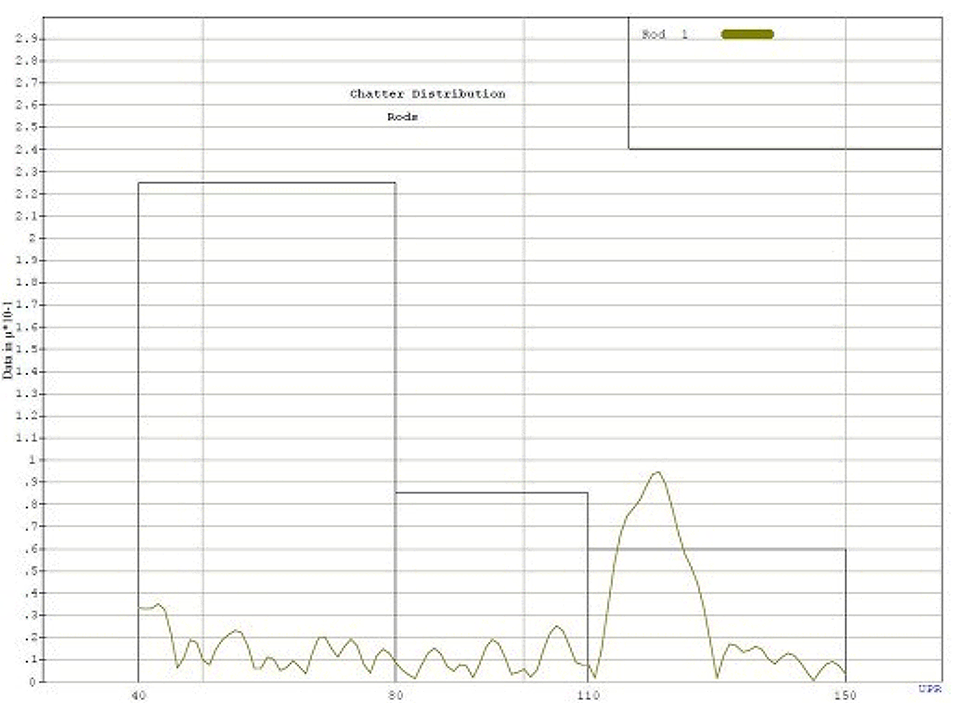

Chatter can also mask itself on a shaft journal by showing up only over a small angular range. This makes it more difficult to measure and detect. Another method is the quadrant analysis option that can be used for journals on any rotating shaft. This allows for the entire 360 degrees of roundness data to be analyzed for chatter, and it breaks the roundness error into four 90-degree regions for chatter analysis. This analysis option provides a tool that can pick up a “chatter burst” on the surface of a journal where during the production process, a region of usually less than 90 degrees exhibits a pattern of undulations. The amplitude of these undulations is frequently too small to affect the roundness or even lobing measurement parameters, but can still cause issues with NVH in the final assembly of the engine. By analyzing the roundness error over 90 degrees, it is possible to measure a higher amplitude of chatter that may exceed the defined tolerance.

限られた角度範囲でチャタリングを見つける方法のひとつに、「スライディング・ウィンドウ」法を使う方法がある。この方法では、角度ウィンドウを度単位で設定し、スライド度の増分を設定することができます。このスライディングウィンドウは、真円度またはプロファイルエラーデータの全360度を通過し、最大振幅とそれが発生した角度領域を決定します。また、必要な試験により、びびり許容範囲と、指定された角度領域にわたって解析されるびびりの範囲を開発できるようにすることも重要です。これは、既知の「ノイズの多い」シャフトに対して一連の試験を実施し、既知の「静かな」シャフトに対する同じ一連の試験と比較することに基づくことができます。

チャタリング測定値の出力

びびりは部品表面にさまざまな形で現れます。大きな角度ウィンドウに現れ、きれいな周波数を持つこともあります。これは、特定の測定要素の真円度やプロファイルエラープロットで確認できる可能性があります。しかし、真円度やプロファイルエラープロットでは、びびりを隠すフィルタがエラーデータに適用されることが多いため、びびりがマスクされることもあります。

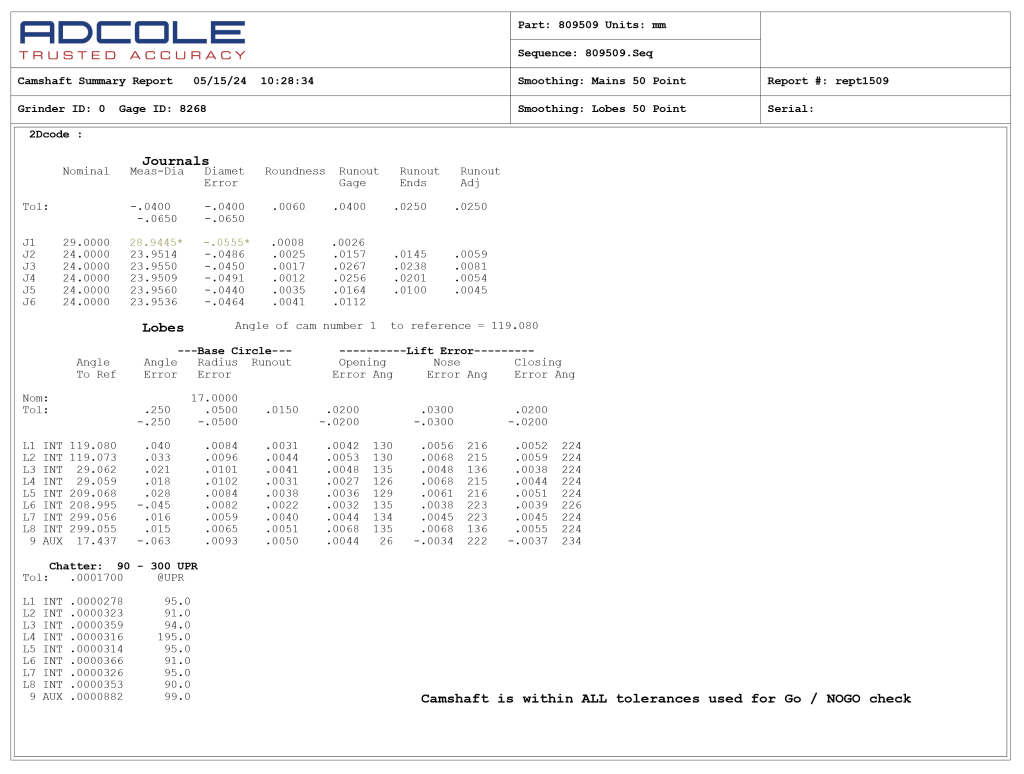

で Figure 2aジャーナルの真円度とカムシャフトローブプロファイルの誤差プロットがあり、6つのローブはプロットの一番下にあります。これらのローブプロファイルプロットは、0-90度と270-360度の間のベースサークル領域を示しています。リフト領域の誤差は90-270度です。この例では、ベースサークル領域に明確な起伏のパターンが見られる。ベースサークルは半径が一定であるため、通常は一定速度で接地される。

一部の企業は、製造工程における問題を判断するために、ローブカウント工程を使用している。これは、不適合を示す真円度またはプロファイル誤差の角度領域を決定する上で価値があるが、ローブまたはピークをカウントできるように定義する方法の内部定義に依存するため、弱点がある。これは通常、ピーク間の等しい間隔を調べないため、特定の発生頻度を決定することができない。

結論

びびりの測定は、部品の摩耗や故障を早める騒音や振動を発生させることなく、長期間機能する高品質のシャフトを一貫して製造するために非常に重要です。測定可能なびびりがある精密回転部品が高速で回転すると、エンジンやシステムの完全な故障につながる可能性があります。定義された領域の表面びびりを調べることができる高度な解析オプションを備えたツールを使用すれば、製品が出荷される前に製造上の問題を検出することができます。シャフトメーカーは、指定された公差外の製造における潜在的なエラーを分析し、それを修正するための措置を講じるために、インラインまたは監査室での設定に適切な品質ツールまたはゲージへの投資を計画する必要があります。

Collins, D. (2022, October 17). How are fast Fourier transforms used in vibration analysis. Motion Control Tips. https://www.motioncontroltips.com/how-are-fast-fourier-transforms-used-in-vibration-analysis/