Will Smith – Director of Software, Adcole LLC

O que é o Chatter e as suas fontes

A vibração é um padrão repetitivo de pequenos picos ou "ondulações" que ocorre em intervalos regulares e pode aparecer na superfície acabada de uma peça maquinada. Tagarelice não é um erro de forma (arredondamento e lobing), e a vibração não é acabamento da superfície (rugosidade); pelo contrário, existe entre estes dois regimes. Em componentes críticos, como um veio rotativo de um motor, a vibração pode causar problemas na montagem final que podem levar à falha prematura da peça e danificar outros componentes. Este artigo explora as razões da vibração em componentes de veios, métodos de avaliação e resultados de medições para melhorar a qualidade dos veios em montagens de elevada exigência.

A vibração, uma das principais fontes de ruído, vibração e aspereza (NVH) nos motores, pode ser encontrada com processos e equipamento de qualidade adequados. A vibração pode ser gerada em qualquer operação de maquinagem, como fresagem, torneamento, perfuração, retificação, etc. Mais especificamente, a vibração é normalmente causada por desequilíbrios da ferramenta, falta de rigidez da ferramenta ou da fixação, rigidez não isotrópica da peça - um problema particular com cambotas, centros de peças não redondos, equipamento com mau funcionamento ou desgastado e outras fontes de desequilíbrio ou vibração.

Por que a inspeção do Chatter é importante?

Modern motors and internal combustion engines (ICE) demand tighter tolerances and higher performance, making efficiency and longevity crucial. Rotating shafts with chatter patterns can cause excessive noise and vibration issues within the final assembly of an engine or motor, potentially leading to NVH concerns that could require recalls, which can lead to customer dissatisfaction, reputational damage, and loss of sales. This is particularly true in high RPM requirements such as EV rotor shafts, which can reach 20,000 RPM or more.

Chatter is a feature that has been measured and analyzed by manufacturers for decades, but is also overlooked when designing a new part. Whether for engines or motors, this parameter can be critical to monitor. While production machines are often prioritized in budgets, quality control equipment is equally important. Poor quality can be costly, so engineers and production managers must develop robust quality control systems and ensure they have the right equipment to measure necessary features.

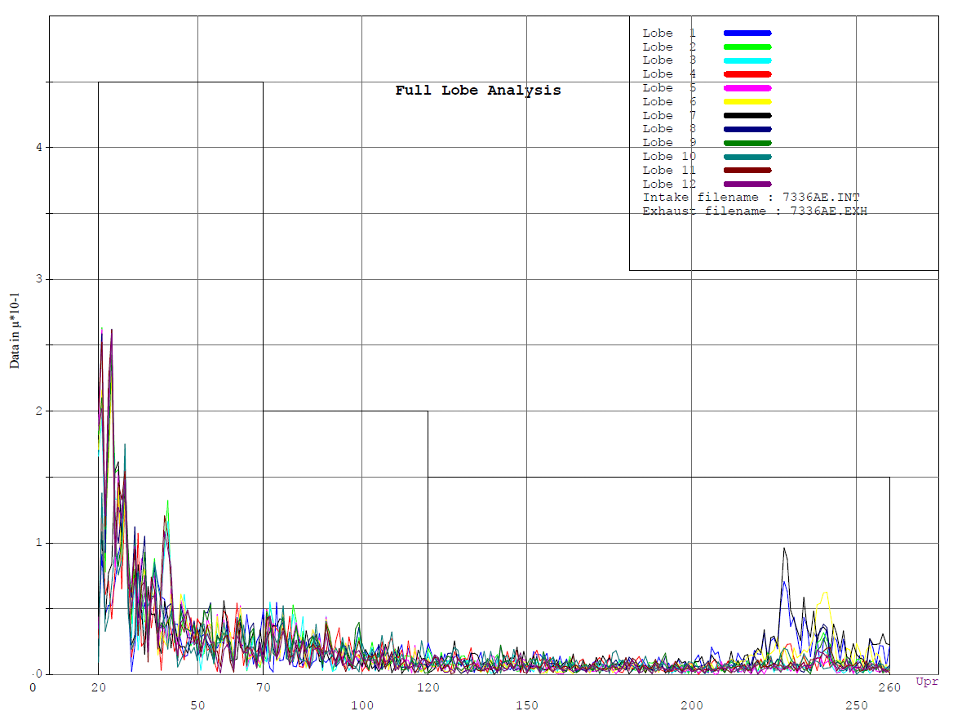

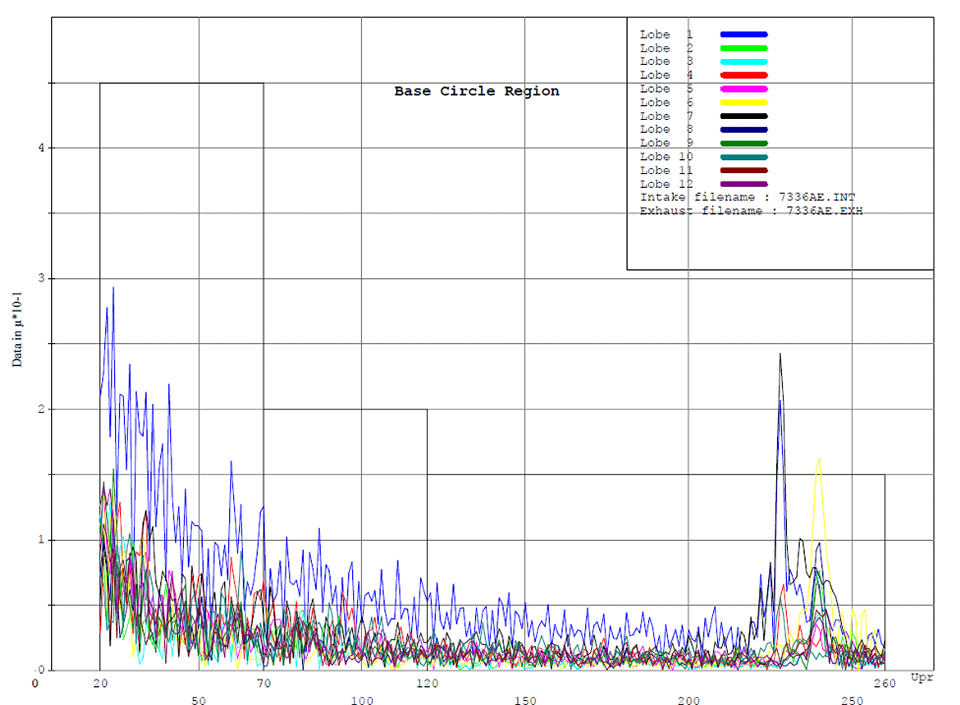

A vibração ocorre frequentemente numa frequência específica relacionada com a proporção entre a velocidade de rotação da mó ou da ferramenta de corte e a velocidade de rotação da peça. A "frequência natural" resultante do processo mostrará uma assinatura consistente, tendo frequentemente harmónicos mais elevados presentes no gráfico do domínio da frequência. Os parâmetros do processo são ajustados para controlar a amplitude nesta 'frequência natural' e/ou deslocar a frequência em que ocorre para se adequar aos requisitos do produto. Os aumentos no valor da amplitude nesta frequência e/ou picos de amplitude adicionais noutras frequências indicam frequentemente um problema relacionado com o processo ou influências externas. As influências externas podem incluir motores próximos, bombas, outro equipamento (como máquinas de estampagem ou de prensagem) ou tráfego de empilhadores. A saída de vibração pode ajudar a orientar os técnicos e engenheiros para a origem do problema, conduzindo à correção e ao restabelecimento da qualidade do produto.

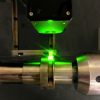

Como inspecionar a tagarelice

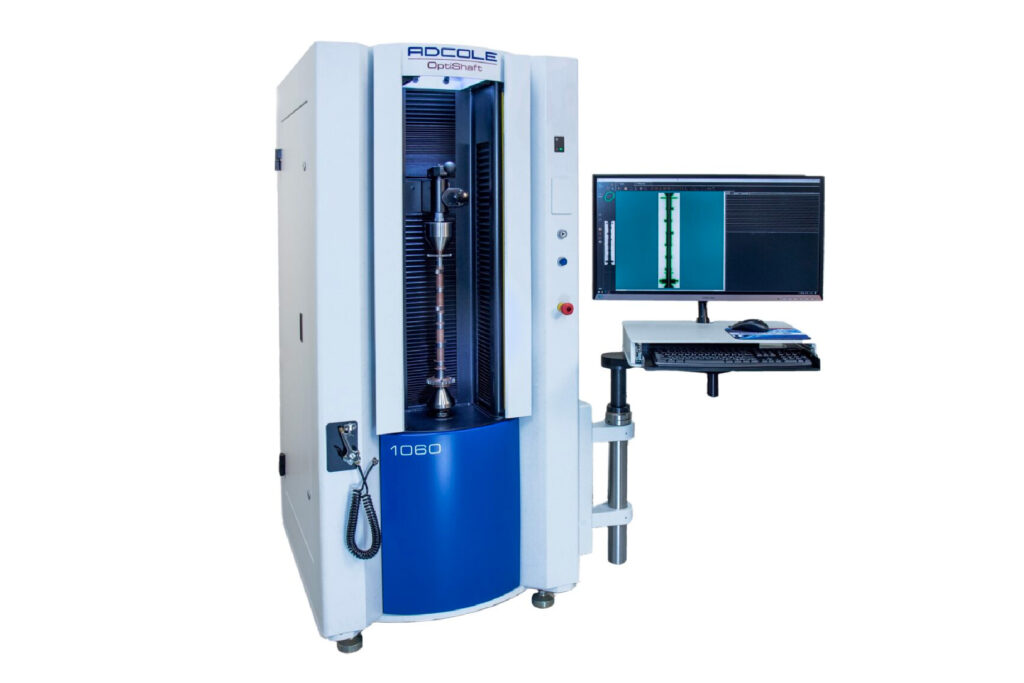

Equipamento

Quality control machines are optimized to measure a specific set of parameters; for example, a precision tactile machine can often measure chatter, while an optical machine cannot (or not as effectively). Chatter is not something that would be detected by evaluating standard GD&T features like roundness or refinements of roundness data such as sector roundness or lobing. The amplitude can be quite small at sub-micron levels, the chatter may be limited to a single area, and the frequency of the chatter may vary significantly. However, regardless of the amplitude, region, or frequency variations, chatter can still have a discernible impact on the quality, final assembly, and performance of ICE or electric motors.

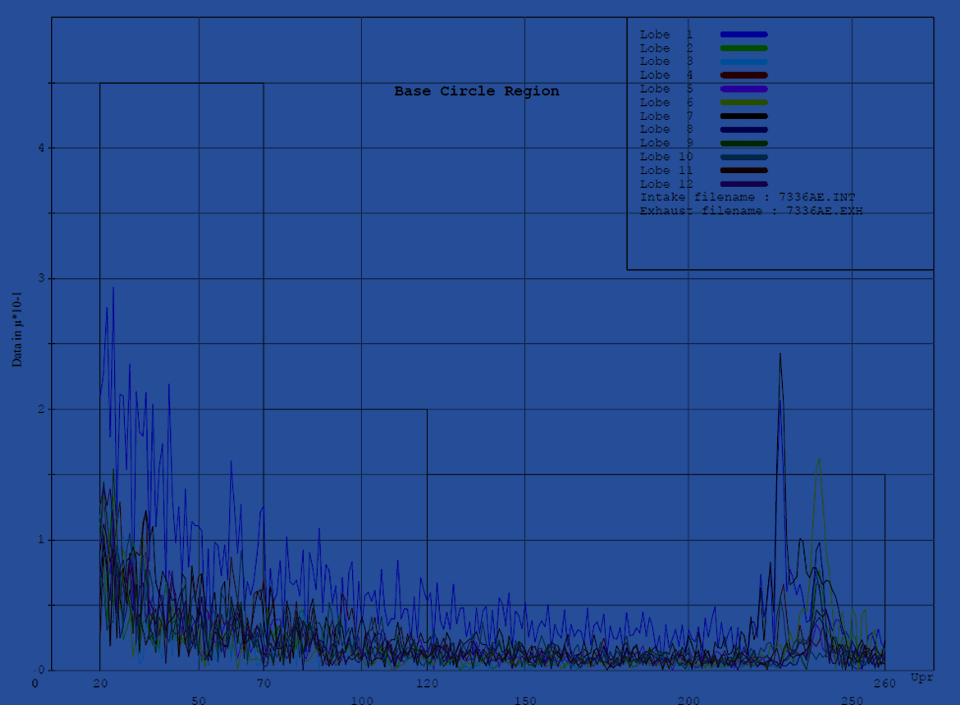

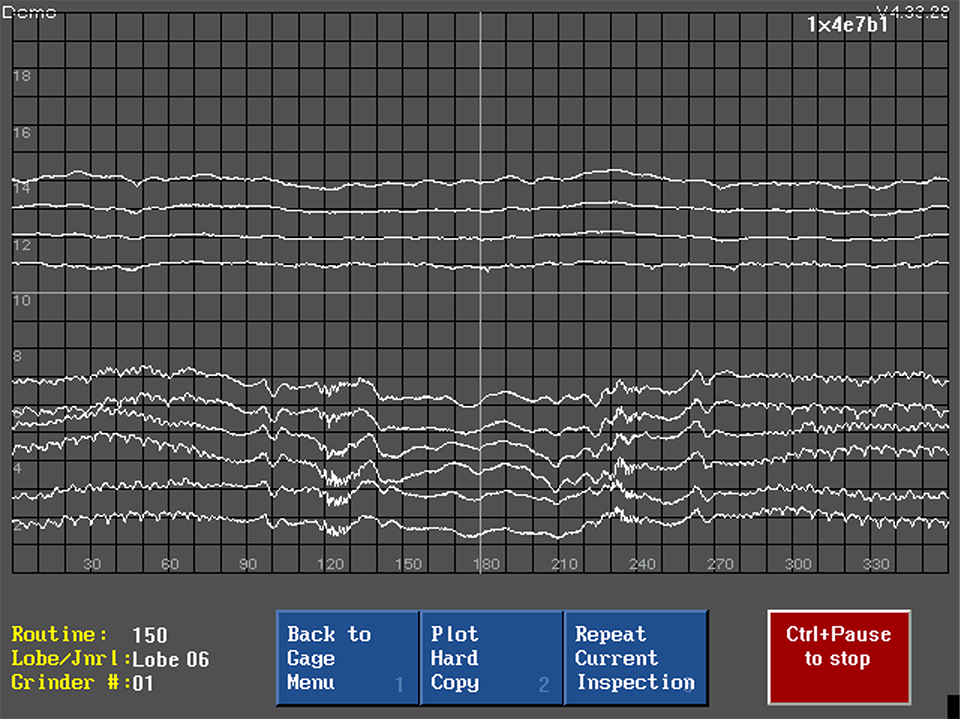

Um tool for measuring chatter on shafts after a grinding process would be an Adcole tactile shaft metrology gage. These gages, along with proper software that can measure a wide range of GD&T parameters, provide valuable data and analysis to maintain the demanding quality required for rotating shafts. In the camshaft world, analysis of a lobe base circle region where the grinder velocity would be uniform over a constant radius provides a cleaner signal for detecting a chatter issue. The lift region of the lobe where radii rapidly changes could be analyzed separately, providing additional information over the surface that would have been ground with an adjustable velocity.

Métodos de avaliação

"E porque muitos problemas relacionados com a vibração ocorrem em frequências específicas, a causa e a localização da vibração podem ser reduzidas ou identificadas com base em variações de amplitude em determinadas frequências.” (Collins D., 2022) This is why calculating amplitude over a frequency domain is better than simply counting lobes or peaks within the profile error.

Todos os dados de medição vão diretamente para o software de recolha de dados, que regista o sinal como amplitude vs. tempo, o que é conhecido como forma de onda temporal, ou amplitude vs. frequência, o que é conhecido como transformada rápida de Fourier (FFT), ou ambos. Todos estes dados são analisados por algoritmos de programas informáticos que, por sua vez, são analisados por engenheiros ou analistas de vibrações com formação para determinar o estado da máquina e identificar possíveis problemas iminentes, como folgas, desequilíbrios, desalinhamentos, problemas de lubrificação e muito mais. A análise de vibrações pode detetar problemas como desequilíbrio das rodas ou problemas de dressagem das rodas.

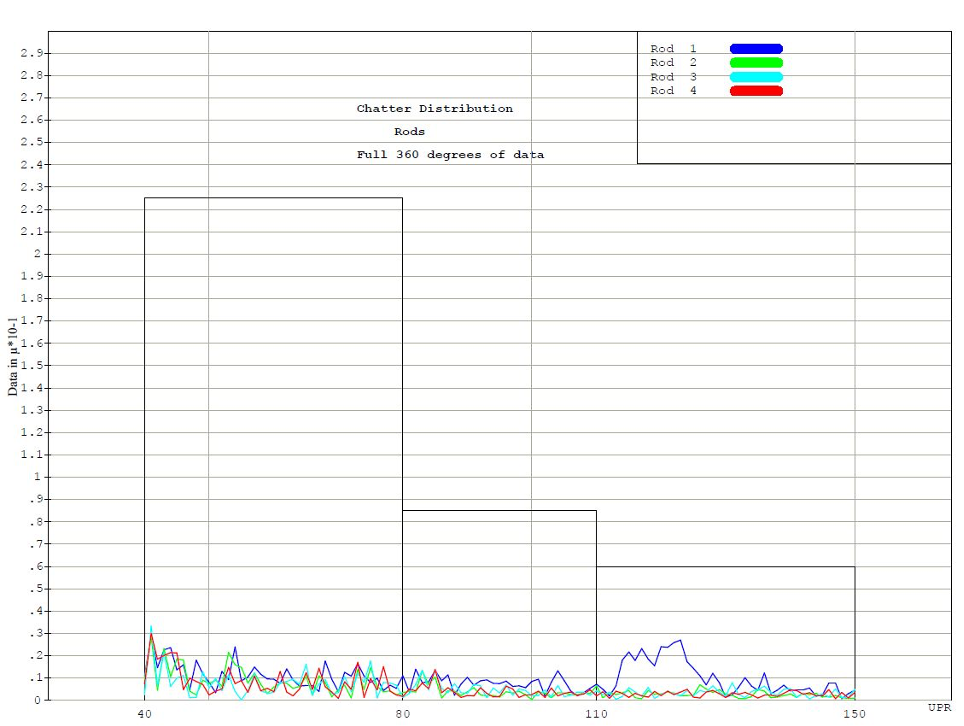

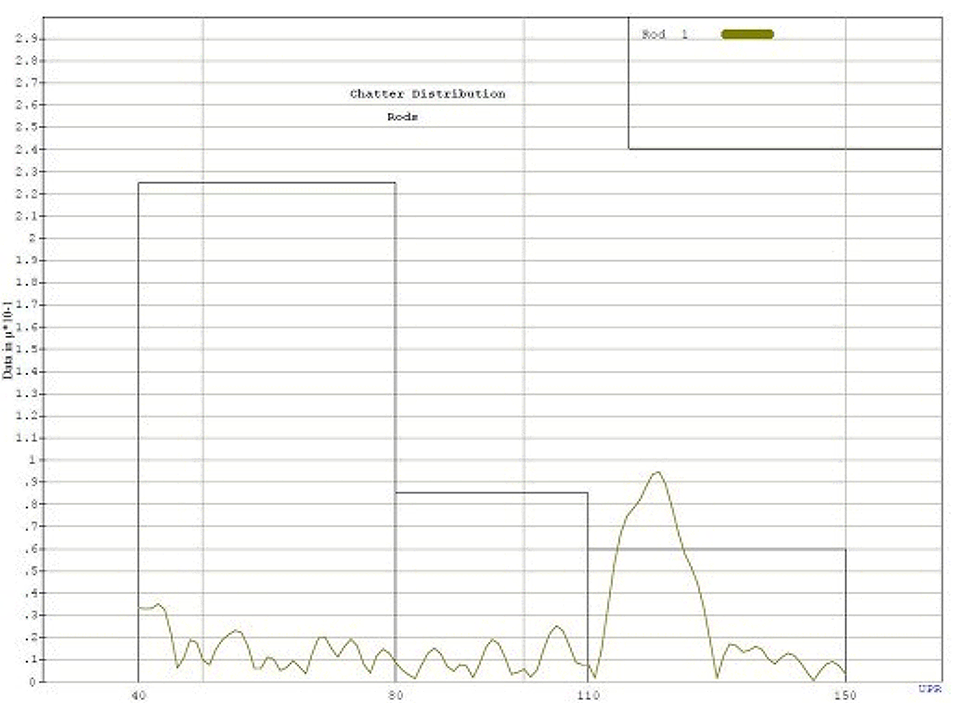

Chatter can also mask itself on a shaft journal by showing up only over a small angular range. This makes it more difficult to measure and detect. Another method is the quadrant analysis option that can be used for journals on any rotating shaft. This allows for the entire 360 degrees of roundness data to be analyzed for chatter, and it breaks the roundness error into four 90-degree regions for chatter analysis. This analysis option provides a tool that can pick up a “chatter burst” on the surface of a journal where during the production process, a region of usually less than 90 degrees exhibits a pattern of undulations. The amplitude of these undulations is frequently too small to affect the roundness or even lobing measurement parameters, but can still cause issues with NVH in the final assembly of the engine. By analyzing the roundness error over 90 degrees, it is possible to measure a higher amplitude of chatter that may exceed the defined tolerance.

Um método para encontrar vibrações numa gama angular limitada é utilizar um método de "janela deslizante". Isto permite definir a janela angular em graus e o incremento de graus de deslizamento. Esta janela deslizante percorrerá os 360 graus completos de dados de arredondamento ou de erro de perfil e determinará a amplitude máxima e a região angular em que isso ocorreu. Também é importante que os testes necessários permitam o desenvolvimento de uma tolerância de vibração e uma gama de vibração a ser analisada numa região angular especificada. Isto pode ser baseado na execução de uma série de testes em veios "ruidosos" conhecidos e na comparação com a mesma série de testes em veios "silenciosos" conhecidos.

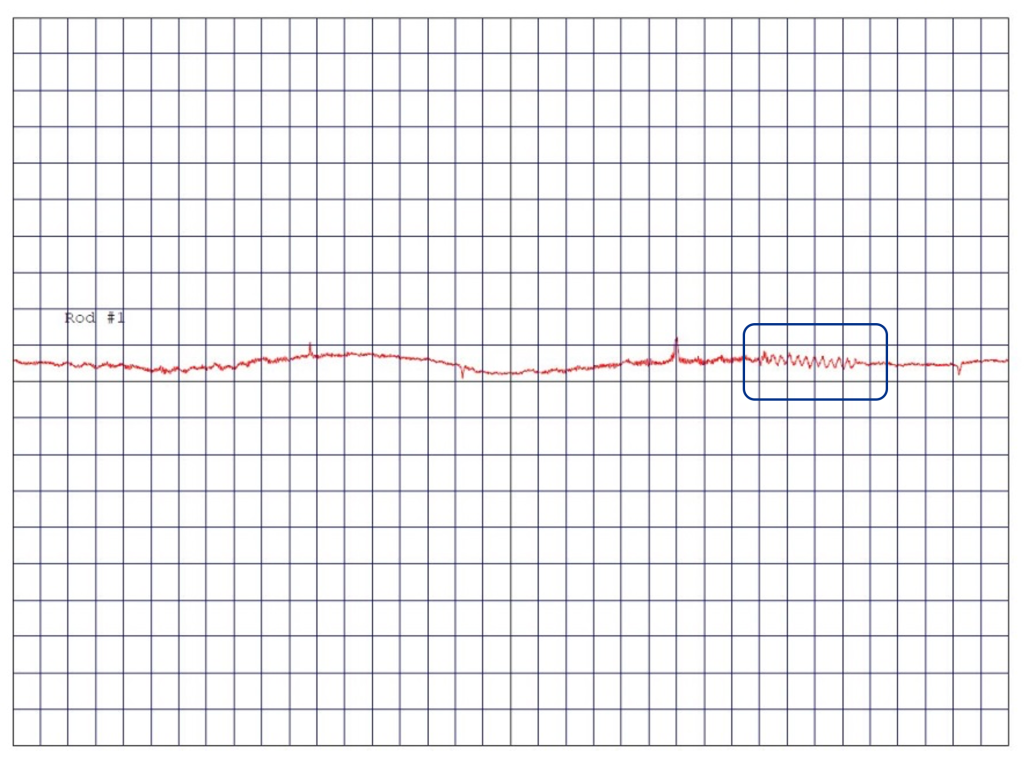

Saída de medições de vibração

A vibração pode aparecer nas superfícies das peças de diferentes formas. Por vezes, pode aparecer numa grande janela angular e ter uma frequência limpa. Isto pode ser potencialmente visto num gráfico de erro de arredondamento ou de perfil do elemento específico que está a ser medido. No entanto, a vibração também pode ser mascarada num gráfico de erro de circularidade ou de perfil, uma vez que estes aplicam frequentemente um filtro aos dados de erro que pode ocultar a vibração.

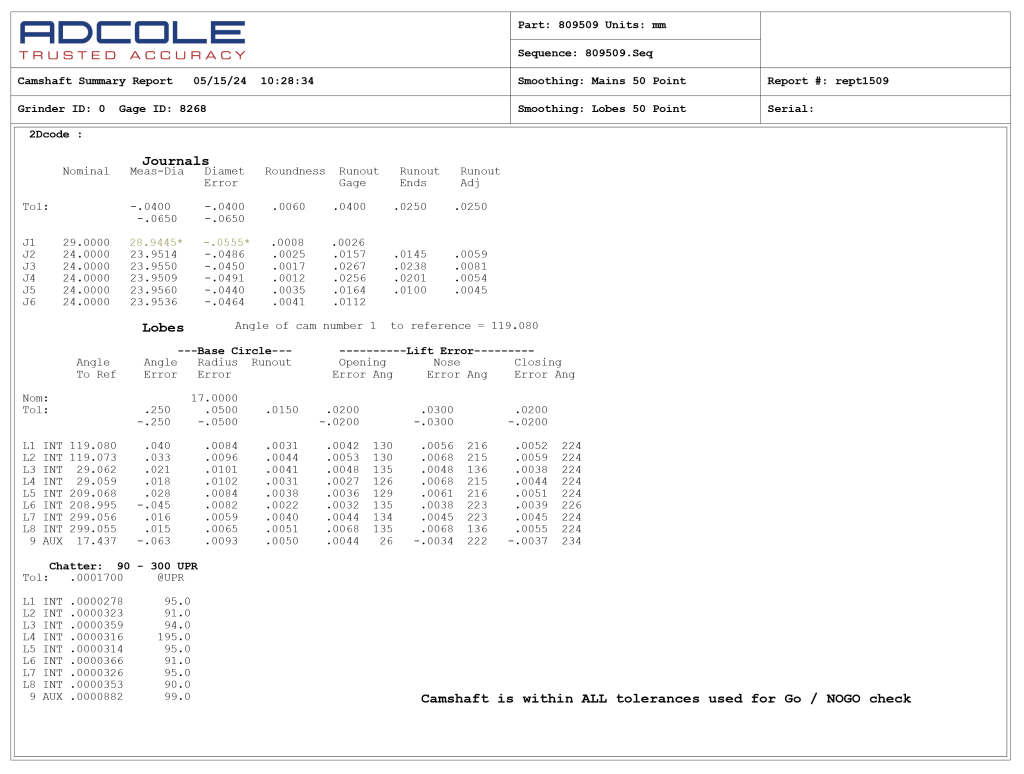

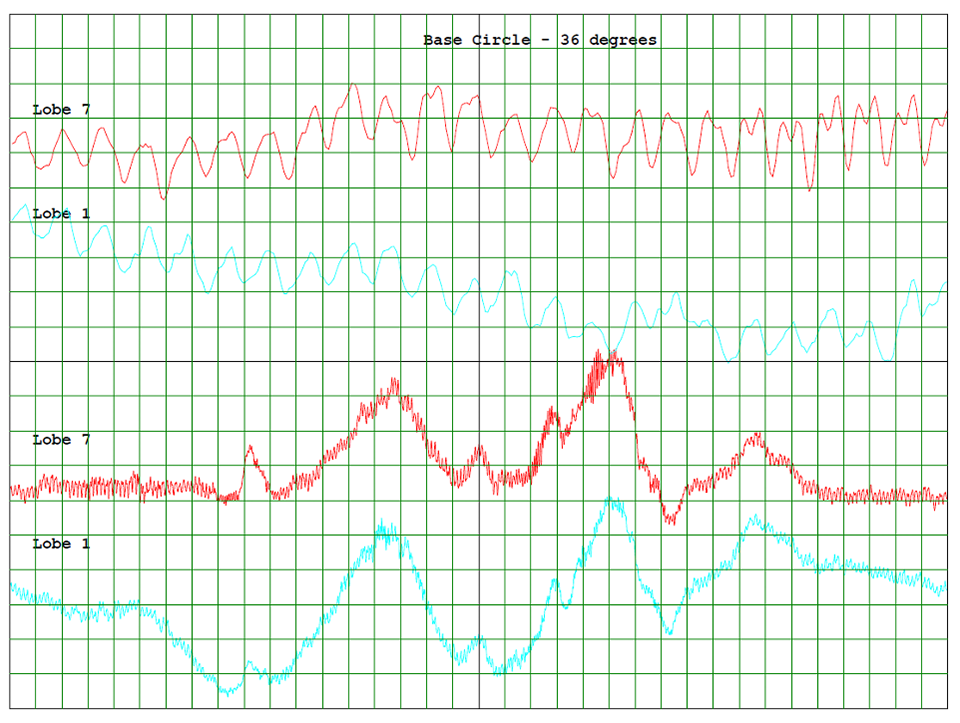

Em Figure 2aNo gráfico de erro da circularidade do moente e do erro do perfil do lóbulo da árvore de cames, com os seis lóbulos na parte inferior do gráfico. Estes gráficos do perfil do lóbulo mostram a região do círculo de base entre 0-90 graus e 270-360 graus. O erro da região de elevação é de 90-270 graus. Neste exemplo, pode ver um padrão claro de ondulações na região do círculo base. Uma vez que o círculo base tem um raio constante, é normalmente retificado a uma velocidade constante - isto não é verdade para a região de elevação.

Algumas empresas utilizam um processo de contagem de lóbulos para determinar problemas no processo de fabrico. Este processo tem valor na determinação de regiões angulares na circularidade ou no erro de perfil que exibem não-conformidade, mas tem pontos fracos, uma vez que depende de uma definição interna de como um lóbulo ou pico é definido para que possa ser contado. Normalmente, não se procura um espaçamento equitativo entre os picos, pelo que não é possível determinar uma frequência específica de ocorrência.

Conclusão

A medição da vibração é fundamental para a produção consistente de veios de qualidade que funcionem durante longos períodos de tempo sem provocar ruído e vibração, o que pode causar um desgaste mais rápido da peça ou a sua avaria. Uma peça rotativa de precisão com vibração mensurável, rodando a altas velocidades, pode levar a uma falha completa do motor ou do sistema. A existência de ferramentas com opções de análise avançadas que podem analisar a vibração da superfície em regiões definidas pode detetar um problema no fabrico antes de o produto sair pela porta. Os fabricantes de veios devem planear o investimento em ferramentas de qualidade adequadas ou em calibres para configurações em linha ou em salas de auditoria para analisar potenciais erros de fabrico fora das tolerâncias especificadas e tomar medidas para os corrigir.

Collins, D. (2022, October 17). How are fast Fourier transforms used in vibration analysis. Motion Control Tips. https://www.motioncontroltips.com/how-are-fast-fourier-transforms-used-in-vibration-analysis/