Will Smith – Director of Software, Adcole LLC

Qué es el parloteo y cuáles son sus fuentes

El castañeteo es un patrón repetitivo de pequeños picos u "ondulaciones" que se produce a intervalos regulares y puede aparecer en la superficie acabada de una pieza mecanizada. Chatter no es un error de forma (redondez y lobulado), y el chatter no es acabado superficial (rugosidad), sino que se sitúa entre estos dos regímenes. En componentes críticos, como un eje giratorio dentro de un motor, la vibración puede causar problemas en el ensamblaje final que podrían provocar el fallo prematuro de la pieza y dañar otros componentes. En este artículo se analizan las causas de las vibraciones en componentes de ejes, los métodos de evaluación y los resultados de las mediciones para mejorar la calidad de los ejes en ensamblajes de alta exigencia.

El chatter, una de las principales fuentes de ruido, vibraciones y asperezas (NVH) en los motores, puede eliminarse con procesos y equipos de calidad adecuados. El chatter puede generarse en cualquier operación de mecanizado como fresado, torneado, mandrinado, rectificado, etc. Más concretamente, el chatter suele estar causado por desequilibrios de la herramienta, falta de rigidez de la herramienta o de la fijación, rigidez no isotrópica de la pieza -un problema particular con los cigüeñales-, centros de pieza fuera de la circunferencia, mal funcionamiento o desgaste del equipo y otras fuentes de desequilibrio o vibración.

¿Por qué es importante la inspección del parloteo?

Modern motors and internal combustion engines (ICE) demand tighter tolerances and higher performance, making efficiency and longevity crucial. Rotating shafts with chatter patterns can cause excessive noise and vibration issues within the final assembly of an engine or motor, potentially leading to NVH concerns that could require recalls, which can lead to customer dissatisfaction, reputational damage, and loss of sales. This is particularly true in high RPM requirements such as EV rotor shafts, which can reach 20,000 RPM or more.

Chatter is a feature that has been measured and analyzed by manufacturers for decades, but is also overlooked when designing a new part. Whether for engines or motors, this parameter can be critical to monitor. While production machines are often prioritized in budgets, quality control equipment is equally important. Poor quality can be costly, so engineers and production managers must develop robust quality control systems and ensure they have the right equipment to measure necessary features.

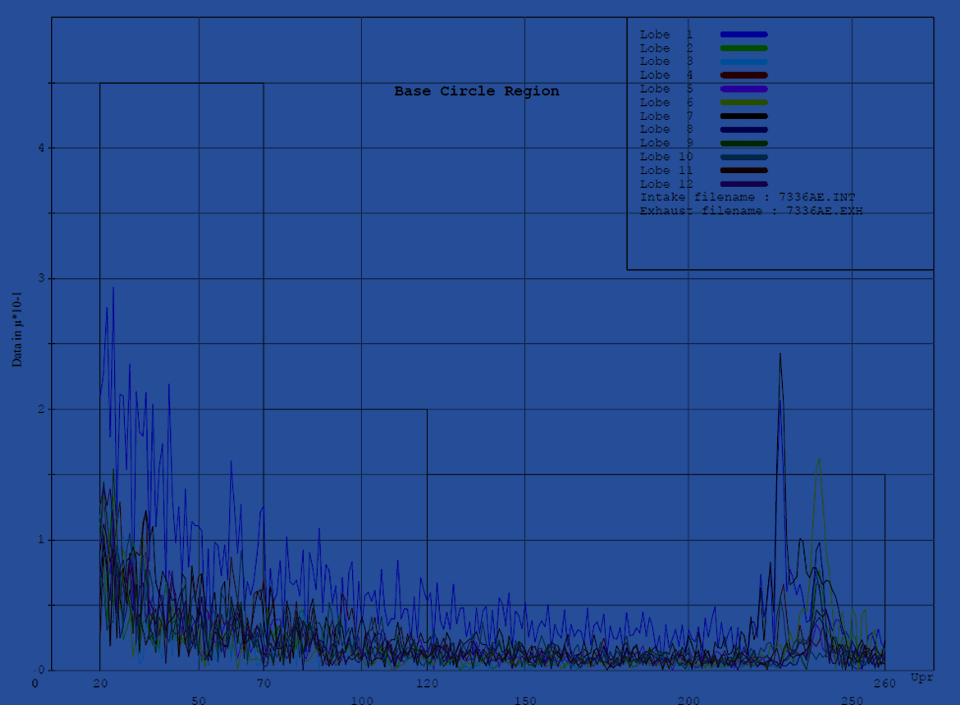

Las vibraciones suelen producirse a una frecuencia específica relacionada con la proporción de la velocidad de rotación de la muela o herramienta de corte y la velocidad de rotación de la pieza. La "frecuencia natural" resultante del proceso mostrará una firma consistente, a menudo con armónicos más altos presentes en el gráfico del dominio de la frecuencia. Los parámetros del proceso se ajustan para controlar la amplitud en esta "frecuencia natural" y/o desplazar la frecuencia a la que se produce para adaptarse a los requisitos del producto. Los aumentos del valor de amplitud en esta frecuencia y/o los picos de amplitud adicionales en otras frecuencias suelen indicar un problema relacionado con el proceso o influencias externas. Las influencias externas pueden incluir motores cercanos, bombas, otros equipos (como máquinas de estampación o prensado) o tráfico de carretillas elevadoras. El resultado de la charla puede ayudar a los técnicos e ingenieros a encontrar el origen del problema, lo que permite corregirlo y restablecer la calidad del producto.

Cómo inspeccionar el parloteo

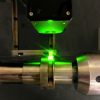

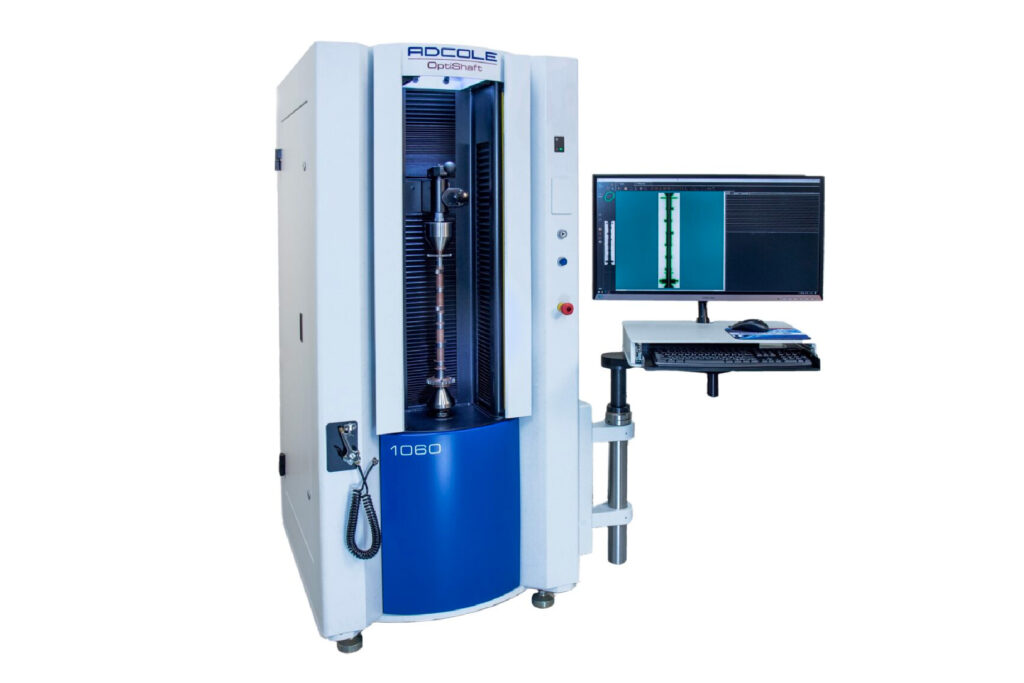

Equipamiento

Quality control machines are optimized to measure a specific set of parameters; for example, a precision tactile machine can often measure chatter, while an optical machine cannot (or not as effectively). Chatter is not something that would be detected by evaluating standard GD&T features like roundness or refinements of roundness data such as sector roundness or lobing. The amplitude can be quite small at sub-micron levels, the chatter may be limited to a single area, and the frequency of the chatter may vary significantly. However, regardless of the amplitude, region, or frequency variations, chatter can still have a discernible impact on the quality, final assembly, and performance of ICE or electric motors.

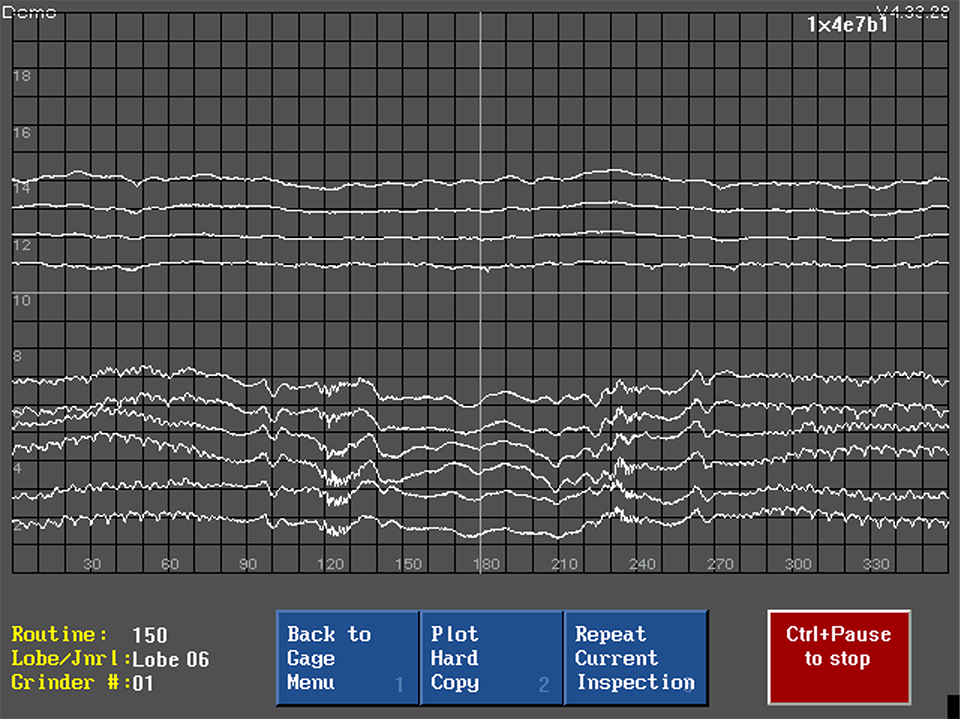

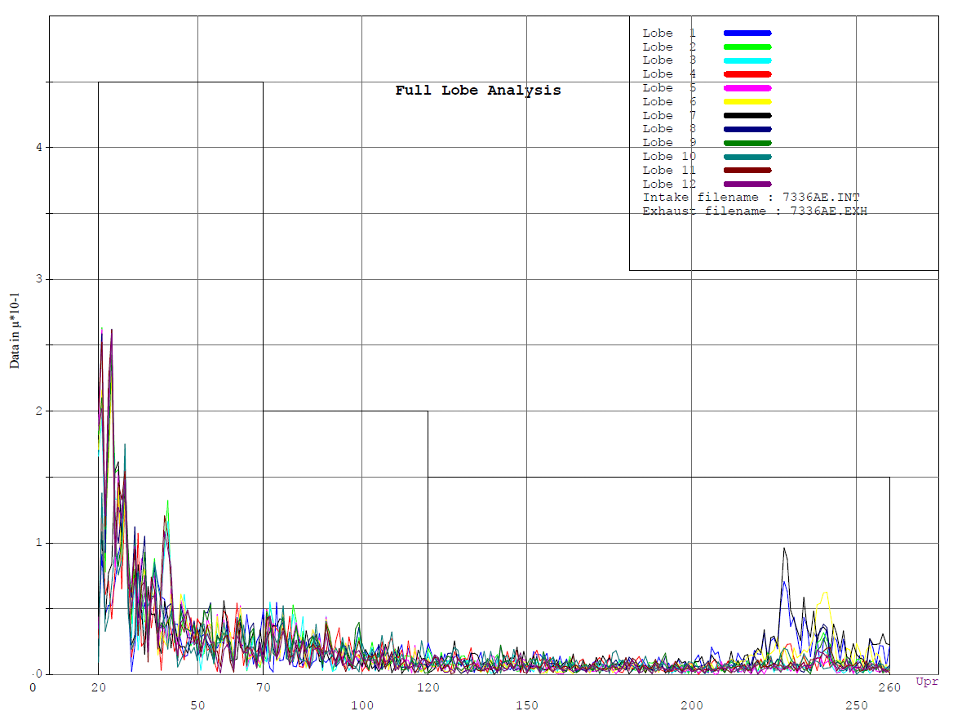

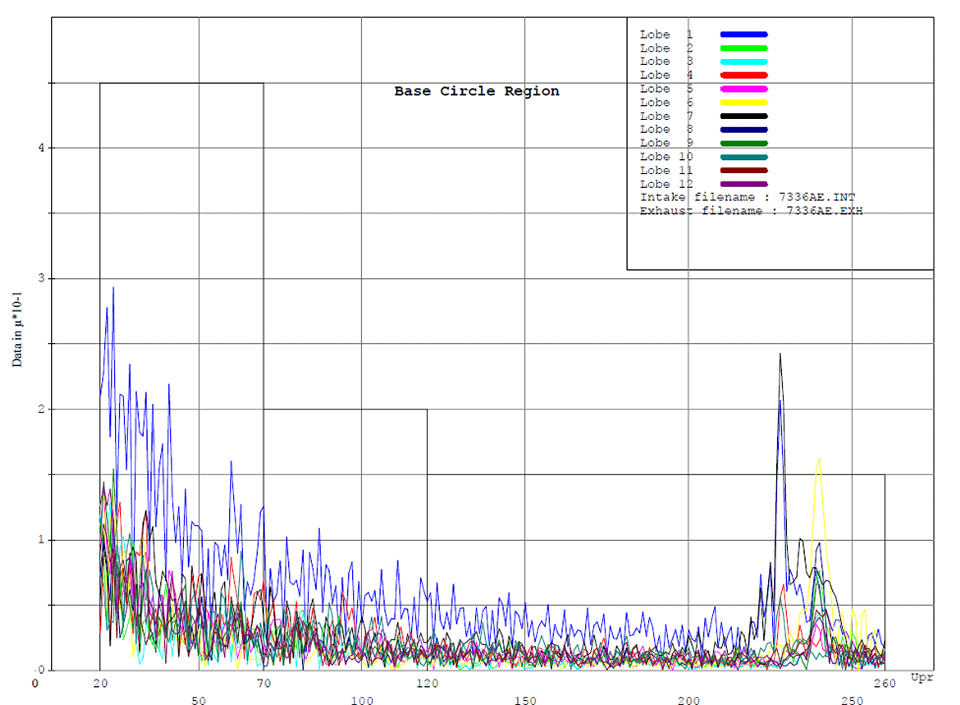

Un tool for measuring chatter on shafts after a grinding process would be an Adcole tactile shaft metrology gage. These gages, along with proper software that can measure a wide range of GD&T parameters, provide valuable data and analysis to maintain the demanding quality required for rotating shafts. In the camshaft world, analysis of a lobe base circle region where the grinder velocity would be uniform over a constant radius provides a cleaner signal for detecting a chatter issue. The lift region of the lobe where radii rapidly changes could be analyzed separately, providing additional information over the surface that would have been ground with an adjustable velocity.

Métodos de evaluación

"Y como muchos problemas relacionados con las vibraciones se producen a frecuencias específicas, la causa y la localización de la vibración pueden reducirse o identificarse basándose en las variaciones de amplitud a determinadas frecuencias.” (Collins D., 2022) This is why calculating amplitude over a frequency domain is better than simply counting lobes or peaks within the profile error.

Todos los datos de medición van directamente al software de recopilación de datos, que registra la señal como amplitud frente al tiempo, lo que se conoce como forma de onda temporal, o amplitud frente a la frecuencia, lo que se conoce como transformada rápida de Fourier (FFT), o ambas. Todos estos datos son analizados por algoritmos de programas informáticos, que a su vez son analizados por ingenieros o analistas de vibraciones formados para determinar la salud de la máquina e identificar posibles problemas inminentes como holguras, desequilibrios, desalineaciones, problemas de lubricación y otros. El análisis de vibraciones puede detectar problemas como el desequilibrio o el reavivado de las ruedas.

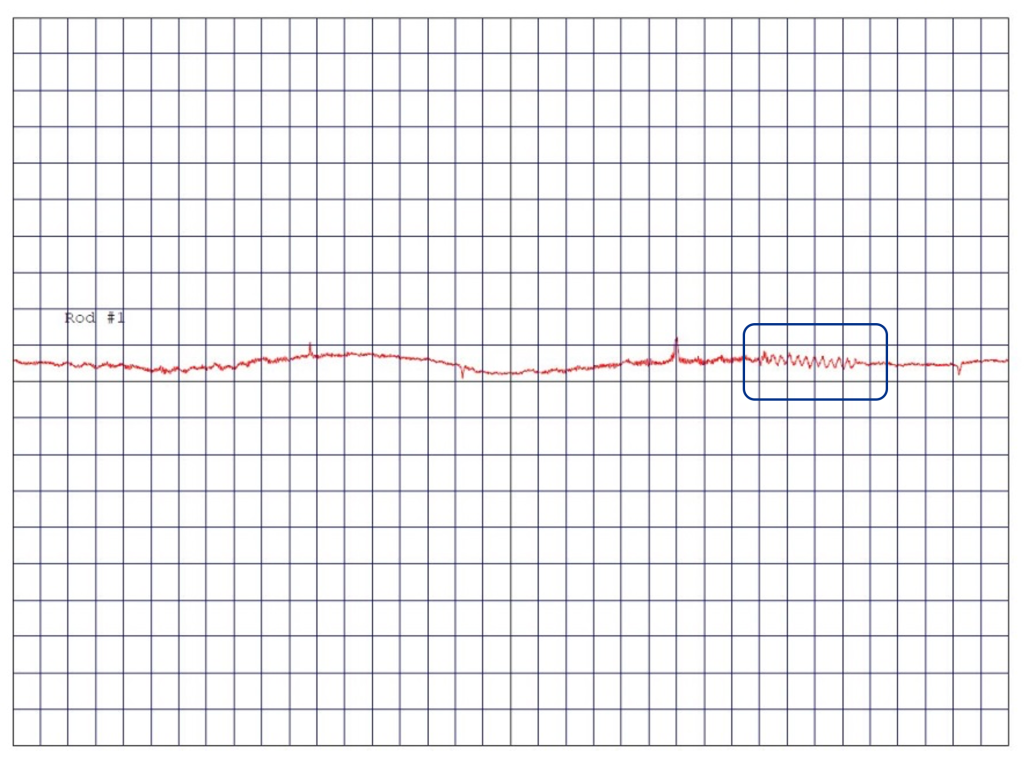

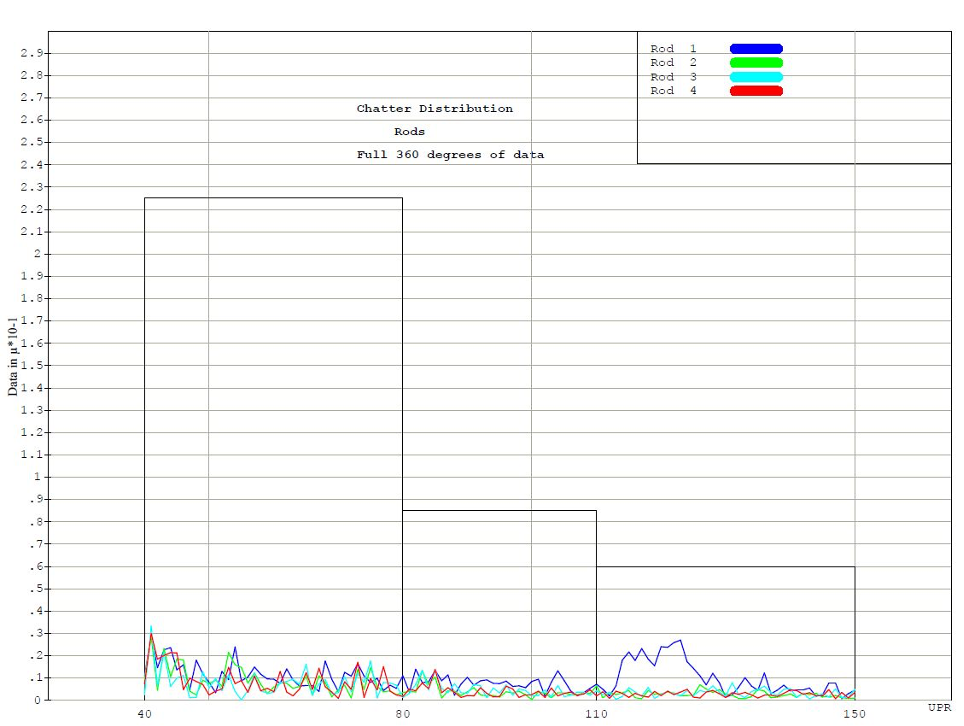

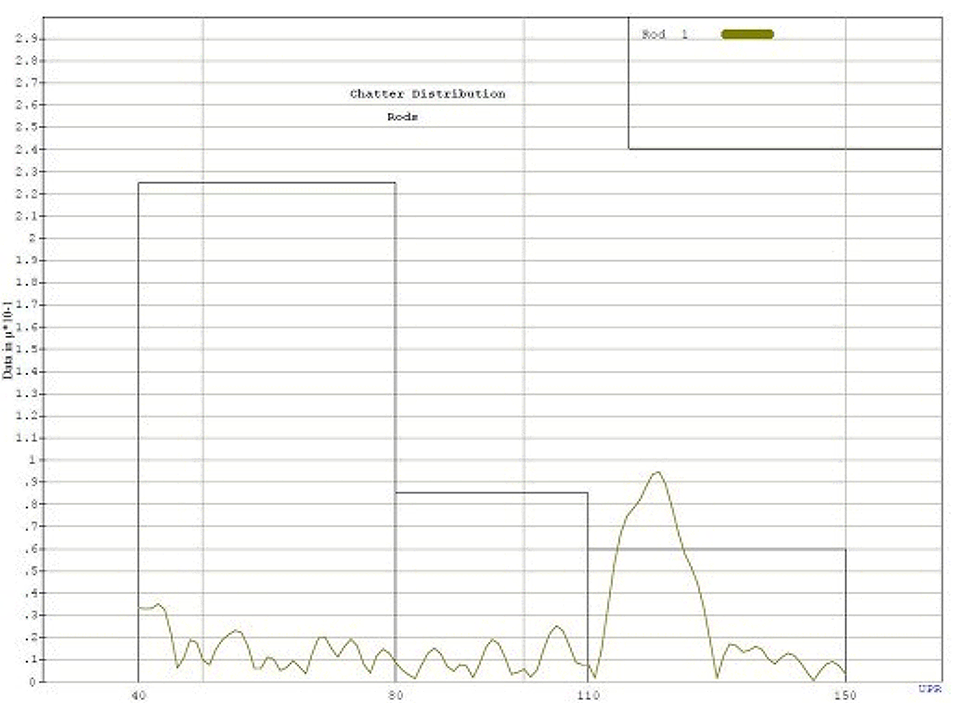

Chatter can also mask itself on a shaft journal by showing up only over a small angular range. This makes it more difficult to measure and detect. Another method is the quadrant analysis option that can be used for journals on any rotating shaft. This allows for the entire 360 degrees of roundness data to be analyzed for chatter, and it breaks the roundness error into four 90-degree regions for chatter analysis. This analysis option provides a tool that can pick up a “chatter burst” on the surface of a journal where during the production process, a region of usually less than 90 degrees exhibits a pattern of undulations. The amplitude of these undulations is frequently too small to affect the roundness or even lobing measurement parameters, but can still cause issues with NVH in the final assembly of the engine. By analyzing the roundness error over 90 degrees, it is possible to measure a higher amplitude of chatter that may exceed the defined tolerance.

Un método para encontrar la vibración en un rango angular limitado es utilizar un método de "ventana deslizante". Esto permite establecer la ventana angular en grados y el incremento de grados de deslizamiento. Esta ventana deslizante recorrerá los 360 grados completos de datos de redondez o error de perfil y determinará la amplitud máxima y la región angular en la que se ha producido. También es importante que las pruebas necesarias permitan el desarrollo de una tolerancia de vibración y un rango de vibración a analizar sobre una región angular especificada. Esto puede basarse en la realización de una serie de pruebas en ejes "ruidosos" conocidos y su comparación con la misma serie de pruebas en ejes "silenciosos" conocidos.

Salida de mediciones de parloteo

La vibración puede aparecer en las superficies de las piezas de diferentes maneras. A veces puede aparecer en una ventana angular grande y tener una frecuencia limpia. Esto puede verse potencialmente en un gráfico de error de redondez o de perfil del elemento específico que se está midiendo. Sin embargo, la vibración también puede enmascararse en un gráfico de redondez o de error de perfil, ya que éstos suelen aplicar un filtro a los datos de error que puede ocultar la vibración.

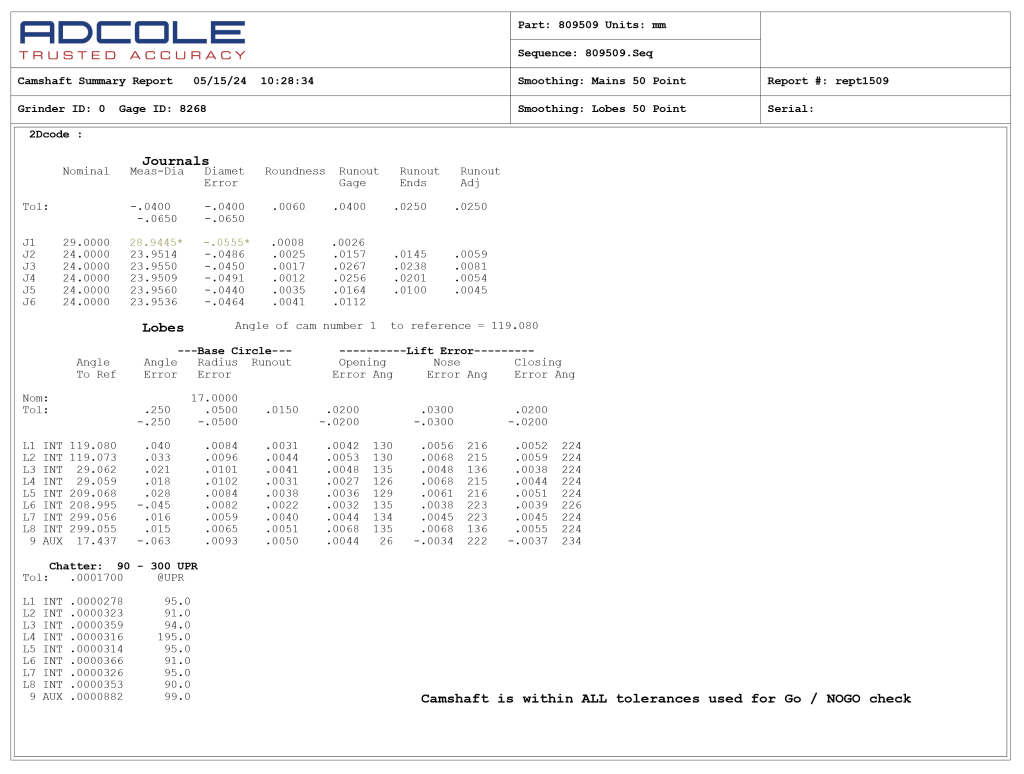

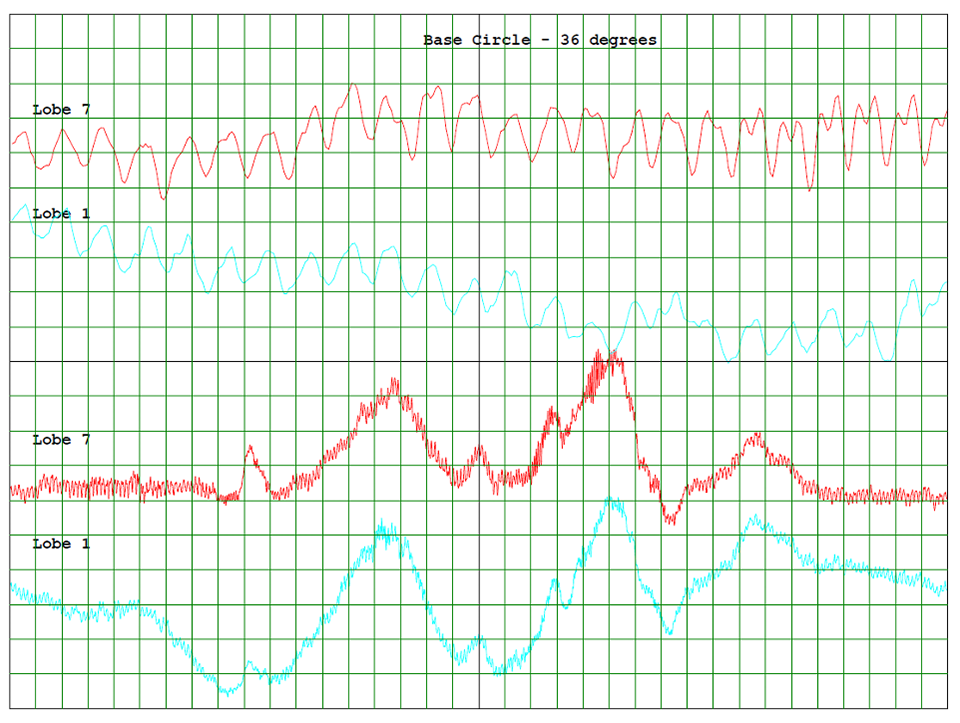

En Figure 2aHay un gráfico de error de la redondez del gorrón y el error del perfil del lóbulo del árbol de levas, con los seis lóbulos en la parte inferior del gráfico. Estos gráficos de perfil de lóbulo muestran la región del círculo base entre 0-90 grados y 270-360 grados. El error de la región de elevación es de 90-270 grados. En este ejemplo, se puede ver un claro patrón de ondulaciones en la región del círculo base. Dado que el círculo base tiene un radio constante, normalmente se desplaza a una velocidad constante, lo que no ocurre en la región de elevación.

Algunas empresas utilizan un proceso de recuento de lóbulos para determinar problemas en el proceso de fabricación. Esto es útil para determinar las regiones angulares en la redondez o el error de perfil que presentan disconformidad, pero tiene puntos débiles, ya que depende de una definición interna de cómo se define un lóbulo o pico para que pueda contarse. Normalmente, no se busca la equidistancia entre los picos, por lo que no se puede determinar una frecuencia específica de aparición.

Conclusión

Medir la vibración es fundamental para producir ejes de calidad que funcionen durante largos periodos de tiempo sin generar ruido ni vibraciones, lo que puede provocar un desgaste más rápido de la pieza o su avería. Una pieza giratoria de precisión con vibraciones medibles, que gire a altas velocidades, podría provocar un fallo completo del motor o del sistema. Disponer de herramientas con opciones de análisis avanzadas que puedan analizar las vibraciones superficiales en regiones definidas puede detectar un problema de fabricación antes de que el producto salga de la fábrica. Los fabricantes de ejes deben planificar la inversión en las herramientas o calibres de calidad adecuados para la configuración en línea o en la sala de auditoría para analizar los posibles errores de fabricación fuera de las tolerancias especificadas y tomar medidas para corregirlos.

Collins, D. (2022, October 17). How are fast Fourier transforms used in vibration analysis. Motion Control Tips. https://www.motioncontroltips.com/how-are-fast-fourier-transforms-used-in-vibration-analysis/